|

|

|

|

|

|

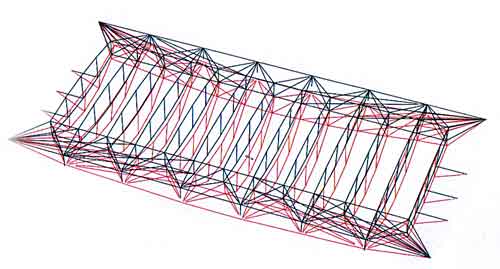

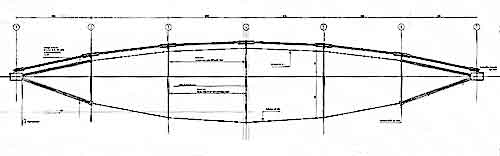

Tragsystem - Tragwirkung

Zwischen

zwei Längsträgern werden im Abstand vom ca. 2 m Seilbinder

gespannt. Dem Zug- bzw. dem Tragseil der Seilbinder entsprechen

die beiden Fachwerksebenen der Längsträger. Die Zugseile

erhalten eine Vorspannung, damit die Seilbinder im Lastfall

"Volllast" nicht spannungslos werden und die Seile

nicht durchhängen. Diese Vorspannung ist das ganze Um und

Auf des Tragwerkes und muss bei der Ausführung besonders

sorgfältig und genau gehandhabt werden. Die so zusammengespannten

Längsträger stützen sich an ihren Enden gegenseitig

auf Druck belastete Endfachwerke ab. Die Horizontalkräfte

der Seilbinder stehen mit den Druckkräften der Endfachwerke

im Gleichgewicht, daher werden keine horizontalen Reaktionen

an die Unterkonstruktion abgegeben. Als resultierende Auflagerkräfte

des Gesamtsystems bleiben nur Vertikalkräfte übrig.

Diese werden durch vier Eckstützen abgetragen. Das Gesamtsystem

wirkt demnach wie ein in sich verspannter Rahmen (vergleichbar

einem Tisch auf vier Beinen) dessen innere (Vorspann-) Kräfte

ein Gleichgewichtssystem bilden. Wird daher das System mit äußeren

Vertikalkräften belastet, haben die Auflagerkräfte

ebenfalls nur vertikale Komponenten.

|

|

|

|

|

Verformung des Tragwerks / Verwendete Materialien

Für

die Seile wurden Fabrikate der Firma DYFORM verwendet mit einem

E-Modul laut Herstellerangaben von 133370 kN/cm2. Die druckbeanspruchten

Stäbe wurden aus Edelstahl W.Nr. 1.4571, die zugbeanspruchten

Stäbe aus höherwertigem Edelstahl W.Nr. 1.4462, gefertigt.

Beide Materialien weisen einen E-Modul von ca. 17000 kN/cm2

auf. Die Vorteile des Edelstahls liegen auf der Hand: neben

der attraktiven optischen Wirkung entstehen durch das Wegfallen

der Korrosion keine Beschichtungs- und Wartungskosten. Diese

Vorteile rechtfertigen einen höheren Materialpreis, der

wegen der Leichtigkeit der Konstruktion nicht besonders ins

Gewicht fällt. Die Bemessung erfolgte gemäß

der Richtlinie des österreichischen Stahlverbandes für

"Berechnung und Ausführung von Tragwerken aus nichtrostenden

austenitischen Stählen", Ausgabe Oktober 1991

.

.

|

|

|

|

Glasauflager

Bei der

Lagerung der Glasplatten war eines der wichtigen Probleme die

Anpassung der starren, wenig verformbaren Glasplatten an der

Elastizität des gesamten Tragwerks. So wurde einerseits

bei jedem Auflager ein Kugelgelenk zwischen Glashalterung und

Seilbinder-Druckstab eingebaut, um eine Beweglichkeit und Drehbarkeit

in allen Richtungen zu ermöglichen. Andererseits wurden

die quadratischen Glasfelder am Ende des Tragwerkes, dort wo

sie mit einem der Ränder auf den viel steiferen Fachwerken

lagern, in Dreiecken unterteilt. Diese sind geometrisch stabil

und riskieren so bei besonders großen Verformungsdifferenzen

keinen Bruch durch daraus entstehende Spannungen (welche sich

bei variablen Belastungen ergeben könnten).

|

|

|

|

Zusammenfassung

des

Brandwiderstandsnachweises

Der Nutzung

der Ausstellungsräume (Steinböden, einige Wandbilder)

entsprechend, wird der Temperaturberechnung für das untersuchte

Brandszenario /Flammenausschlag aus der stirnseitigen Innenhoffront)

eine Brandbelastung von Q=8kg/m² zugrundegelegt (dies würde

einer Anzahl von 905 Bildern (!) entsprechen, beim angrenzenden

Ausstellungsraum mit der Fläche von 280 m) . Die Berechnung

ergibt für den Untergurt des Randträgers Stahltemperaturen

von 380 °C. Der Eurocode 3, Teil 1-2, sieht eine Abminderung

der Festigkeitswerte erst bei Stahltemperaturen über 400

°C vor. Die Bemessungslasten dürfen darüber hinaus

nach demselben Eurocode zudem mit einem Faktor 0,74 abgemindert

werden. Der Brandwiderstandsnachweis für die ungeschützte

Stahlkonstruktion kann somit erbracht werden. Bei den hier anzusetzenden

Erwärmungsgeschwindigkeiten ist mit einem Bruch der Dachverglasung

nicht zu rechnen.

|

|

|

|